Hvordan fungerer skruekstruder pelletiseringssystem kontrollere diameteren og formen på pellets?

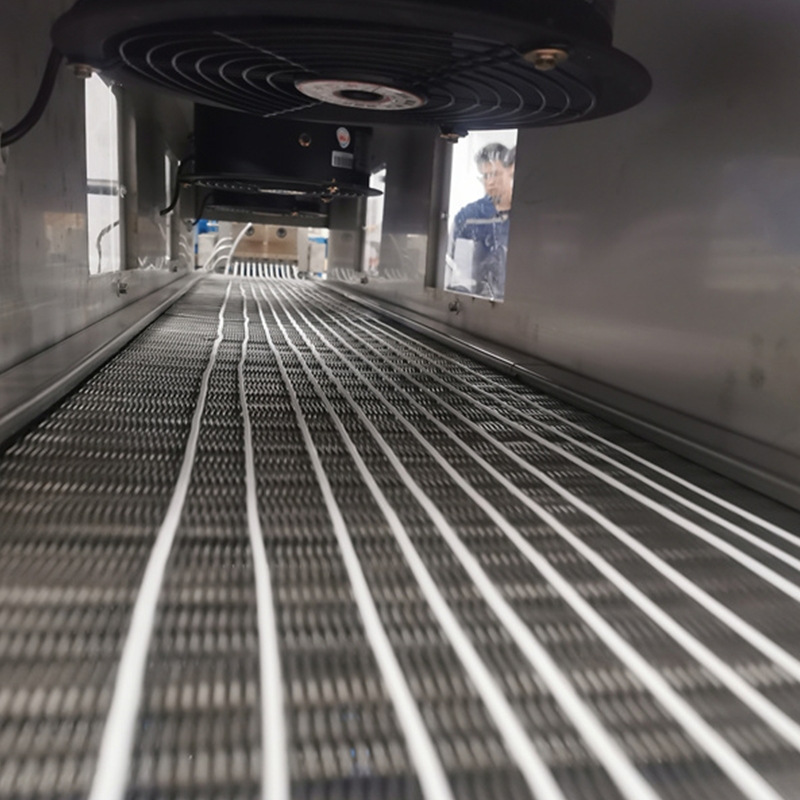

Diameteren på pellets bestemmes hovedsakelig av åpningen til dyseplaten installert på enden av ekstruderen. Dyseplaten er forsynt med en serie jevnt fordelte hull som materialet ekstruderes og kuttes til pellets. Derfor, ved å justere diameteren på hullene på dyseplaten, kan diameteren på pellets kontrolleres direkte. Å øke skruhastigheten eller øke matehastigheten vil øke ekstruderingshastigheten til materialet når dyseplateåpningen forblir uendret, noe som kan føre til at pellets strekkes før skjæring, og dermed øke pelletlengden, mens diameteren kan forbli uendret eller litt reduksjon. Derfor må ekstruderingshastigheten justeres i henhold til målpelletstørrelsen. Pellets kan kuttes ved vannkjølt knivskjæring, varmknivskjæring eller roterende knivskjæring. Posisjonen, hastigheten og trykket til kutteanordningen må kontrolleres nøyaktig for å sikre at pellets kuttes i riktig posisjon for å oppnå en jevn pelletdiameter.

Skruens geometri og konfigurasjon har en viktig innflytelse på blandings-, plastiserings- og ekstruderingsprosessene til materialet. Ved å endre skrugjengeformen, stigningen, kombinasjonen av skrueelementer osv. kan strømningsmønsteret og ekstruderingstrykket til materialet justeres, og dermed påvirke formen på pellets. For eksempel kan bruk av skrueelementer med sterkere blandeevne forbedre jevnheten til materialet og bidra til å danne en mer regelmessig partikkelform. Selv om dyseplaten hovedsakelig kontrollerer diameteren til partiklene, kan formen også ha en viss innvirkning på den endelige formen til partiklene. For eksempel kan bruk av en spesiell form av hullet produsere ikke-runde partikler. Denne effekten er vanligvis liten og må koordineres med andre faktorer.

De fysiske og kjemiske egenskapene til materialet kan også påvirke formen på partiklene. For eksempel kan det være mer sannsynlig at materialer med høy viskositet danner langstrakte partikkelformer under ekstrudering, mens materialer med lav viskositet kan danne kortere partikler. Derfor, når du velger et pelletiseringssystem med skruekstruder, er det nødvendig å vurdere egenskapene til materialet og justere utstyret og prosessparameterne tilsvarende. Viskositet er et mål på materialets motstand mot flyt og påvirker direkte materialets flytoppførsel i skrueekstruderen og dets form etter ekstrudering. Materialer med høy viskositet krever større skjærkraft og trykk for å strømme under ekstrudering, noe som kan føre til at materialet strekkes ved ekstruderingsåpningen for å danne langstrakte partikler. I kontrast er det mer sannsynlig at materialer med lav viskositet blir ekstrudert i en kortere form.

I tillegg til materialets fysiske og kjemiske egenskaper har også andre prosessparametere som skruhastighet, matehastighet, tønnetemperaturfordeling, ekstruderingstrykk etc. en viktig innflytelse på formen på partiklene. Disse parameterne må koordineres med hverandre for å danne den beste kombinasjonen for å sikre at materialet er fullstendig myknet og blandet under ekstruderingsprosessen samtidig som man unngår overdreven strekking eller skjærdeformasjon.

Skruekstrudergranuleringssystemet kontrollerer diameteren og formen til partiklene gjennom maldesign, ekstruderingshastighetskontroll, justering av avskjæringsmekanismen og optimalisering av skrue- og prosessparametere. I praktiske applikasjoner kreves fleksibel justering og optimalisering i henhold til spesifikke materialer og produksjonsbehov.